Подробное описание профнастила

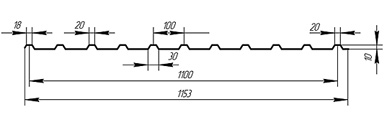

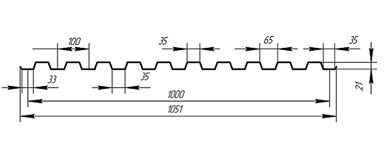

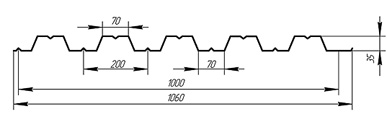

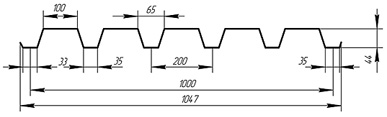

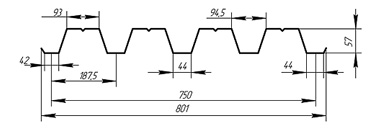

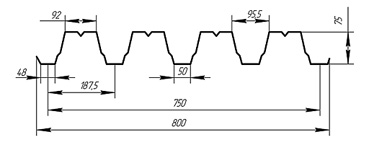

Лист стальной оцинкованный изготавливается согласно ГОСТ 14918 - 80 По назначению на группы: - для холодной штамповки ХШ; - для холодного профилирования ХП; - под окраску (дрессированная) ПК; - общего назначения ОН. По способности к вытяжке (сталь группы ХШ) на категории: - нормальной вытяжки Н; - глубокой вытяжки Г; - весьма глубокой вытяжки ВГ. По равномерности толщины цинкового покрытия: - с нормальной разнотолщинностью HP; - с уменьшенной разнотолщинностью УР. По согласованию потребителя с изготовителем оцинкованная сталь может изготовляться: - с узором кристаллизации КР, - без узора кристаллизации МТ. В зависимости от толщины покрытия оцинкованная сталь делится на 3 класса (П – повышенный не более 12 мкм, 1 – не более 8 мкм и 2 – не более 3 мкм). Оцинкованную сталь изготовляют шириной от 710 до 1800 мм включительно, толщиной от 0,5 до 2,5 мм включительно из углеродистой холоднокатаной рулонной стали. Для цинкования применяют цинк марок Ц0 и Ц1 по ГОСТ 3640-94 Рассмотрим немного подробнее преимущества, которыми обладает оцинкованный лист. Во-первых, это высокая коррозийная устойчивость, благодаря которой изделия, в производстве которых использовался лист оцинкованный, прослужат более сорока пяти лет. Во-вторых, оцинкованный лист легко поддается механической обработке, а точнее, без особых проблем гнется, режется и сверлится, сокращая тем самым время монтажа конструкции.В-третьих, это относительная легкость самого материала, если сравнивать по этому параметру оцинкованный лист и лист из нержавейки. В-четвертых, лист оцинкованный может несколько раз использоваться как деталь различных конструкций, не теряя при этом своих свойств. Технология горячего цинкованияЦинкование - один из самых распространенных методов защиты металлических изделий от коррозии и прочих негативных влияний окружающей среды. В основе его лежит непосредственное нанесение на поверхность изделия слоя цинка (или сплава цинка), цель — придание верхнему слою физико-химических свойств, способствующих значительному продлению жизни (до 50 лет) данного изделия. Метод горячего цинкования универсален для антикоррозийной защиты видов металлических конструкций: это стальные листы, металлические мосты, опоры ЛЭП, каркасы зданий и сооружений, проволока, детали приборов и машин, крепежные элементы, трубопровод и многое другое. Как правило, в данной процедуре применяется ручная погрузка и затем поднятие оцинкованных изделий. Процесс горячего цинкования состоит из нескольких этапов. Для начала необходимо полностью обезжирить и очистить изделие. Если на изделии есть коррозия, то следует воспользоваться дробеструйным методом. Чтобы обезжирить металл, необходима ванна, в которой будет находиться кислота. Для ускорения процесса обезжиривания, необходимые изделия кладутся в ванну с кислотой. После того как закончен процесс травления, смываются последние остатки грязи. Чтобы не произошло окисления, на изделие наносится тонкая пленка, которая и защищает металл от кислорода. Закончена предварительная обработка металла, теперь рассмотрим основы горячего цинкования. Горячее цинкование рассчитано на любое изделие разной формы и размера. Для каждого изделия используется определенное оборудование. Используя данный метод, цинкованию полностью подвергается и внешняя и внутренняя поверхность металла. Но горячему цинкованию подвергаются не все изделия. Есть основные требования, которым должны удовлетворять предметы производства. Изделия из низколегированных сталей по ГОСТ 380-94 Стали не входящие в перечень и чугуны подвергаются пробному горячему цинкованию. Если оно прошло успешно, то можно оцинковывать всю партию изделий. Одна деталь не должна превышать 3,3 тонны, а ее размеры должны быть не более 6,5х1,3х2,0 м. Детали, которые подвержены цинкованию, не должны иметь карманов, закрытых полостей и воздушных мешков. Не оцинковываются барабаны, емкости и змеевики из труб. Профнастил, по статистике, самый популярный материал, используемый в строительстве. Профнастил — является тонким листом окрашенного и оцинкованного металла, с продольными выдавленными углублениями в виде прямоугольника, трапеции или волны. Лист стальной профилированный изготавливается согласно ГОСТ 24045-94 Стальные холодногнутые листовые профили с трапециевидной формой гофра (профнастил) изготавливаются на профилегибочном оборудовании методом холодного проката. Основой для изготовления профнастила является стальной лист. Стальной лист бывает различной толщины, которая варьируется в зависимости от требования заказчика. Стальная оцинкованная основа на дальнейших этапах обрабатывается различными покрытиями: лакокрасочные и полимерные покрытия обеспечивают надежную защиту от механических повреждений и ультрафиолета, а цинковый слой защищает профнастил от воздействия коррозии. Профнастил классифицируют по:- назначению; - материалу исходной заготовки; - наличию декоративного лакокрасочного покрытия. По назначению профнастил подразделяют на типы: - для настила покрытий (Н); - для настила и стеновых ограждений (НС); - для стеновых ограждений (С). По наличию защитно-декоративного лакокрасочного покрытия профнастил подразделяют: - на листы без лакокрасочного покрытия (без обозначения); - на листы с лакокрасочным покрытием по ГОСТ 30246-94 По материалу исходной заготовки профнастил подразделяют: - на листы из тонкого оцинкованного проката по ГОСТ 14918-80 - на листы из тонколистового проката с алюмоцинковым покрытием по ТУ 14-1-247-88 (обозначение АЦ); - на листы из тонколистового алюминированного проката и проката с алюмокремниевым покрытием по ТУ 14-11-236-88 (обозначение А и АК); - на листы из тонколистового проката с электролитическим цинковым покрытием по ТУ 14-1-4695-89 (обозначение ЭОЦП). Профнастил С-10  Высота гофры - 10 мм Профнастил С-21  Высота гофры - 21 мм Профнастил НС-35  Высота гофры - 35 мм Профнастил С-44  Высота гофры - 44 мм Профнастил Н-57  Высота гофры - 57 мм Профнастил Н-75  Высота гофры - 75 мм Порошковое покрытие, по сравнению с красками на растворителе, имеют ряд неоспоримых преимуществ: Декоративность – поверхности приобретают свойства, которые при применении традиционных технологий недостижимы. Например: золотистый, серебристый и алюминиевый металлики; серия “антиков”, имитирующие поверхность старинных медных, бронзовых или серебряных предметов, муаровые и структурированные поверхности, - и это плюс к многообразию цветов и оттенков, контролируемых по степени блеска (глянцевая, полу глянцевая, полуматовая, матовая). Прочность и долговечность – порошковые покрытия обладают повышенной химической стойкостью и физико-механическими показателями, покрытия обладают высокими антикоррозийными свойствами. Эти свойства позволяют получать ударопрочное, химически стойкое, с антикоррозийными свойствами покрытие способное работать в диапазоне температур от –60 до 150°C. Плюс к тому сведение к минимуму количества поврежденных окрашенных изделий при их транспортировке. Экологичность – отсутствие растворителей в значительной мере решает проблему охраны окружающей среды и личной безопасности, ведет к улучшению санитарно-гигиенических условий труда. Технология окраски безотходна, за счет практически полного использования порошка (использование до 98% порошка). Вышеперечисленные преимущества порошковых покрытий открывают для потребителя новые возможности – выпуск новых видов продукции и повышение конкурентоспособности за счет значительного улучшения внешнего вида изделий. Технология порошковой покраски Порошковая покраска состоит из следующих стадий:- подготовка поверхности; - нанесение порошковой краски; - полимеризация покрытия. Подготовка поверхности Подготовка поверхности перед порошковой окраской не отличается от способов, применяемой при методах нанесения жидких красок – обычно используют обезжиривание, травление и различные модификации фосфатирования поверхности. Часто бывает достаточно обезжиривания с применением органического растворителя. Нанесение порошковой краски Большинство порошковых покрытий получают способом электростатического напыления, основанного на придании частицам порошка электростатического заряда. Частицы порошковой краски, вылетая из распылителя вблизи от коронирующего электрода, получают этот заряд и наносятся на заземленную поверхность изделия равномерным слоем. Порошок при электростатическом нанесении распределяется равномерно по плоским поверхностям изделия и несколько более толстым слоем на острых углах и краях изделия за счет увеличенной плотности электростатического поля, что улучшает качество покрытия при порошковой окраске. В работе использован эффект псевдовнутренней зарядки. Отличительной особенностью и достоинством распылителей с псевдовнутренней зарядкой является почти полное отсутствие свободных ионов коронного разряда в зоне напыления. При этом практически отсутствует подзарядка напыленного слоя порошка этими ионами, дополнительно заряжающими уже созданное покрытие и «разрыхляющими его». Явление обратной ионизации, являющееся причиной образования кратеров и препятствующее нанесению второго слоя, не возникает даже при значительной толщине покрытия. Сила тока в распылителях с псевдовнутренней зарядкой поддерживается на уровне, обеспечивающем оптимальный (не обязательно максимальный) заряд частиц краски и эффективные характеристики электростатического поля. Как результат, становится возможным получать равномерные покрытия на изделиях сложной конфигурации с большими углублениями, наносить, если это необходимо, более толстый слой краски, а также проводить повторное окрашивание. Полимеризация покрытия Процесс отверждения покрытия происходит в камере полимеризации. После нанесения порошковой краски окрашенное изделие помещают в печь и выдерживают при температуре 180-190 градусов в течение 10-15 мин. При нагревании краска плавится, равномерно растекается по поверхности изделия и полимеризуется, образуя тонкую и прочную пленку. При нагреве изделий в процессе порошковой окраски используется конвекционный способ, предусматривающий полный прогрев всего изделия до нужной температуры нагретым воздухом. Конвекционные потоки воздуха организованы таким образом, что воздух забирается в верхней части камеры, подогревается в воздуховодах размещенными в них электрическими нагревателями и подается в нижнюю часть камеры. Воздух в камере полимеризации двигается практически ламинарным потоком снизу вверх с достаточно высокой скоростью для обеспечения быстрого и равномерного нагрева окрашиваемых изделий. |